Gießerei Aktivitäten – Für GEORG FISCHER GMBH in Mettmann gilt „Stillstand ist Rückschritt“. Optimierung des Strahlmitteltransportes stand im Fokus der Prozessoptimierung.

Im Gießerei-Gesamtprozess ist die Säuberung der Gussteile von zentraler Bedeutung für die nachgeschalteten Prüf-, Bearbeitungs- und weiteren Verwendungsschritte. Der Einsatz von überwiegend abrasiven Strahlmitteln, die in ihrer Form und Beschaffenheit stark variieren können, bildet eine besondere Herausforderung für den fördertechnischen Rücktransport.

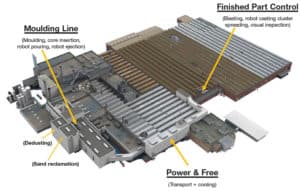

Diesen hat GEORG FISCHER in Mettmann nun optimiert. 2012 ist eine der weltweit modernsten Fertigungsanlagen für die ressourcenschonende Produktion von Leichtbauteilen für die Automobilindustrie in Betrieb genommen worden.

13 Monate Bauzeit und rund 36 Mio. EUR Investitionskosten stecken in einer der größten Eisengießereien von GF Automotive. Die Fertigungslinie mit dem Namen „Aeration Moulding Robotpouring“ (AMR) folgt dem Trend zu Leichtbau. Auf der neuen Anlage mit einer Kapazität von bis zu 60 000 Tonnen Sphäroguss – die gesamte Produktionskapazität in Mettmann beträgt bis zu 200.000 Tonnen – können besonders filigrane und damit leichte Gussteile produziert werden.

Am Standort Mettmann produziert GEORG FISCHER Automotive unter anderem Fahrwerksteile, Hinterachsgehäuse oder Kurbelwellen für Personenwagen und Nutzfahrzeuge. Leichtbau-Komponenten von GEORG FISCHER kommen im neuen Audi A3 oder VW Golf zum Einsatz. Sie ermöglichen Gewichtseinsparungen von mehr als 25 Prozent im Vergleich zu herkömmlichen Bauteilen.

Nach ca. vierjähriger Betriebszeit der im Prozessteil Fertigungskontrolle befindlichen Strahlanlage, beschloss das Unternehmen unter der Projektleitung von Herrn Ralf Leiffels (Leiter Maschinentechnik, Georg Fischer GmbH) die Absiebung und Rückführung des Strahlmittels mit zwei Schwingförderrinnen zu optimieren.

„Über den gesamten Betriebszyklus der parallel geschalteten, mit der Strahlanlage gelieferten Schwingförderrinnen eines anderen Herstellers, führten Ausfälle von Vibrationsantrieben, u. a. Rissbildungen in Seitenwänden und Antriebskonsole sowie ungewollter Strahlmittelaustritt, zu erhöhten unplanmäßigen Stillstandszeiten. Die Vielzahl von kleineren und größeren Störungen der im Keller befindlichen Fördertechnik, und somit im nicht ständig einzusehenden Produktionsteil, erweckte kein weiteres Vertrauen in diese Maschinentechnik“, analysiert Ralf Leiffels rückblickend. „Wir haben daher Kontakt zu CYRUS aufgenommen und zunächst gemeinsam die Situation vor Ort begutachtet. Die Reaktionsgeschwindigkeit und der kurzfristig ausgearbeitete und qualitativ hochwertige Lösungsansatz haben uns überzeugt, diese Modernisierung mit CYRUS umzusetzen.“

Die Schwingförderrinne dient hauptsächlich dazu, die Verunreinigungen vom eigentlichen Strahlmittel zu trennen. Dies erfolgt über zwei Siebstufen (Bild 4).

Die von CYRUS vorgeschlagene technische Optimierung beinhaltet unter anderem eine Schwingungsüberwachung der Vibrationsantriebe. Diese generiert eine Störungsmeldung bei Ausfall und regelt die Antriebe herunter. Die Überprüfung der Schwingungsdaten übernimmt ein von CYRUS mitgeliefertes Auswertegerät.

„Dies hat sich in vielen anderen Gießereianwendungen als praktikable Präventionsmaßnahme bewährt, um Schäden an der Anlage vorzubeugen“, sagt Holger Ververs, Leiter Konstruktion und Anwendungstechnik bei Cyrus GmbH Schwingtechnik.

Des Weiteren wurde im Bereich der Strahlmittel-Aufnahme ein Sandwichboden, bestehend aus Rinnenboden, Gummilage und Schleißblech, eingesetzt um die Geräuschemissionen zu minimieren. Eine hohe Standzeit wird durch einen Schleißschutz aus HARDOX 450 gewährleistet. Dieser bewirkt einerseits eine hohe Verschleißfestigkeit und ermöglicht andererseits eine Bearbeitung von z.B. Kaltbiegung. Die besondere konstruktive Ausführung der Schraubenbefestigung stellt eine schnelle Austauschbarkeit im Abnutzungsfall sicher.

Für die Siebfunktion

Hinsichtlich der Siebfunktion hat CYRUS eine Hauptabsiebung mit einer Maschenweite von 5mm x 5mm vorgesehen. Der zweite, nachgeschaltete Siebbereich dient einer zusätzlichen Sicherheit des Abscheidens von Fremdkörpern. Diese können ggf. erst am Ende der ca. 4 Meter langen Siebstrecke auftreten. Um den unterschiedlichen Einsatz von Strahlmittelmedien gerecht zu werden, ist eine Schnellwechsel-Möglichkeit der Siebbeläge vorgesehen.

„Mit der Ausführung und Umsetzung der Modifizierungen durch CYRUS sind wir sehr zufrieden. Wir sind überzeugt, dass die neue Fördertechnik ein wichtiger, zukünftiger Beitrag zu einer Verbesserung der Leistungsfähigkeit unserer neuen Fertigungslinie sein wird“, resümiert Ralf Leiffels.

Technische Parameter:

Lieferumfang: zwei CYRUS Schwingförderrinnen SRU 1000×6300-QS-SE-A-AM

Leistung: 200 t/h

Schüttgewicht: 4,35-4,55 t/m3

Anzahl Siebdecks: 2

Abdeckung: Ja

Verlagerung: Gummihohlfedern

Antriebsart: Unwucht

Drehzahl: 980 min-1